Was uns antreibt

Die Forschung der Arbeitsgruppe M3 trägt zur Vision von PhoenixD insbesondere durch Miniaturisierung und Integration bei. Durch die Kombination unterschiedlicher Technologien entstehen komplexe integrierte optische Systeme.

Dünne Schichtstapel verschiedener Materialien werden durch moderne optische Beschichtungsverfahren zunächst flächig auf Opfersubstraten deponiert. Anschließend werden sie präzise mittels Laserstrahlung geschnitten und von dem Substrat abgelöst. Mit dieser Technologie entstehen freitragende Mikrofilter mit Ausmaßen und Dicken von bis zu wenigen 10 µm. Diese substratfreien, miniaturisierten Filter können abhängig von der Schichtenfolge verschiedenste Funktionen in photonischen Schaltkreisen übernehmen und gehören so zu den Schlüsselkomponenten der zukünftigen photonischen Aufbautechnologien. Beispielsweise können mit diesen Filterkomponenten optische Signale getrennt oder zusammengeführt werden; es lassen sich aber auch komplexe Funktionen wie das Verteilen, Filtern oder Schalten von Licht realisieren.

Präge- und Spritzgusstechniken ermöglichen eine kosteneffiziente Massenproduktion von Optikkomponenten mit räumlich strukturierten Oberflächen. In der Arbeitsgruppe werden neben Prägetechniken zur Herstellung von diffraktiven Strukturen Spritzgussverfahren eingesetzt, mit denen sich Volumenkörper mit nahezu beliebig geformten, aber genauso fein strukturierten Oberflächen darstellen lassen.

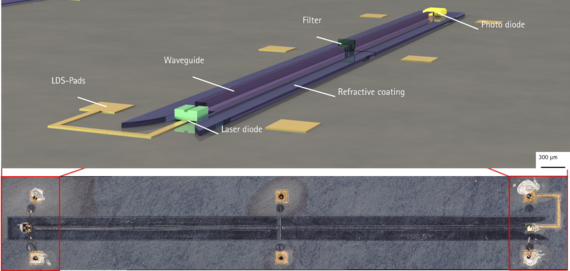

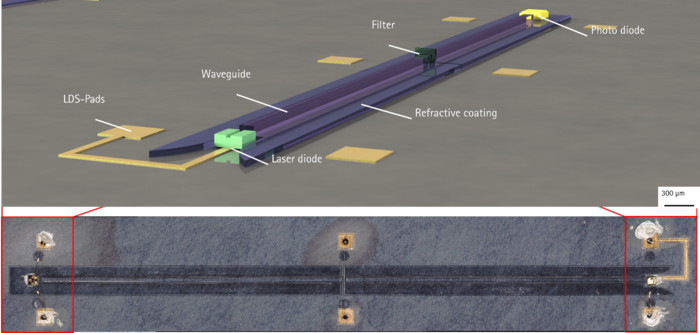

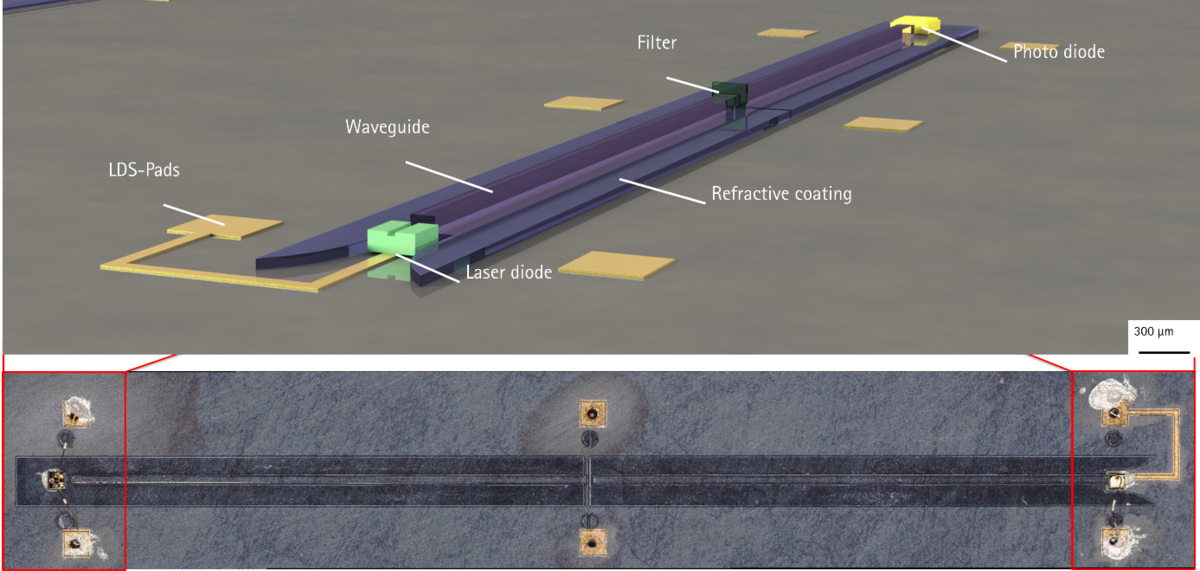

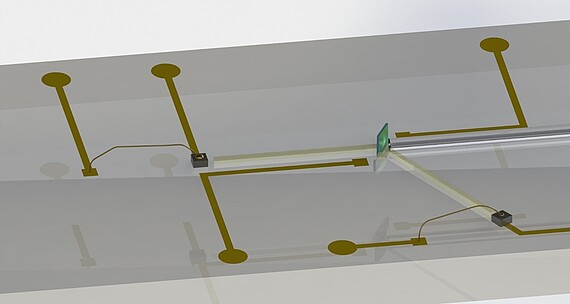

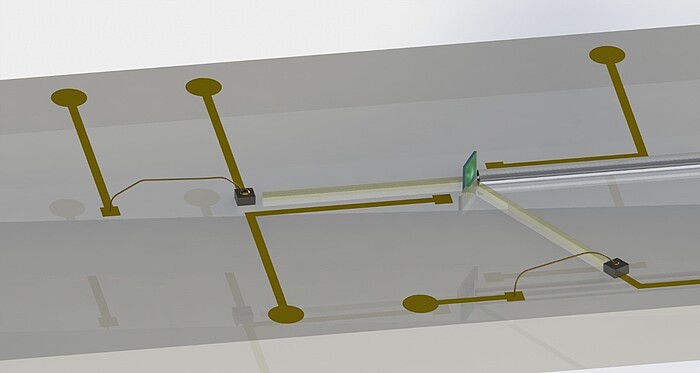

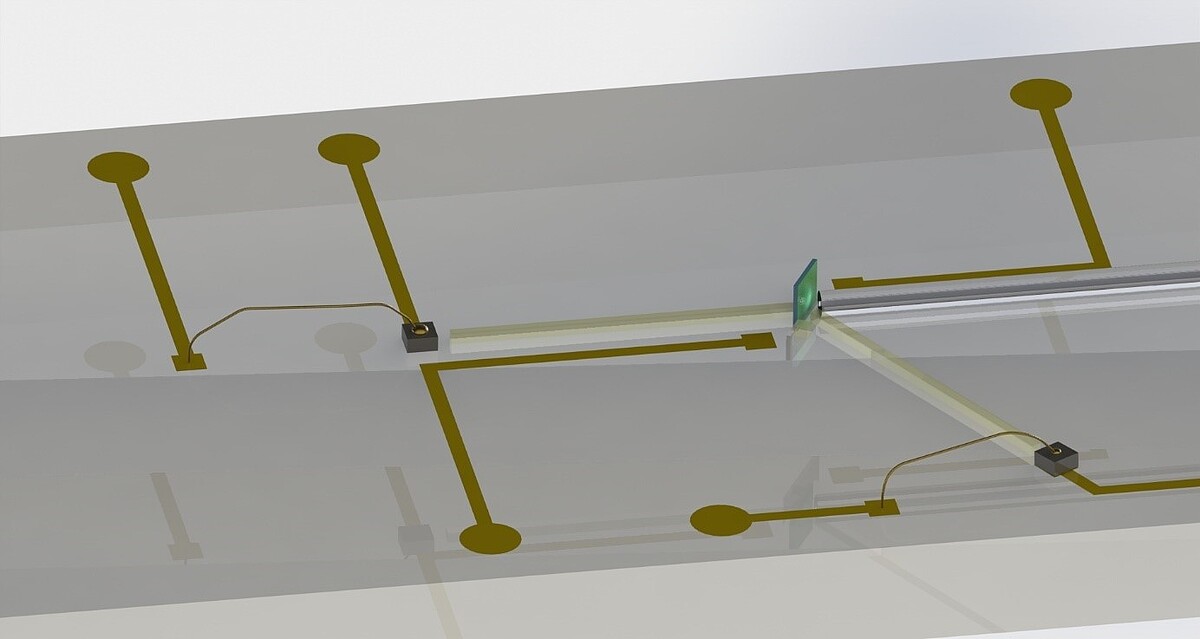

Insbesondere sind mit Spritzguss optische Trägersubstrate in der Arbeitsgruppe entstanden, in die optische Mikrobauteile direkt eingesetzt werden können. Die optische Verbindungstechnik basiert dabei auf Wellenleitern auf dem Trägersubstrat, und die elektrische Kontaktierung erfolgt mit gedruckten oder lasergeschriebenen Leiterbahnen. Die Umsetzung eines ersten Designs mit Spritzgusstechnik auf dem Wege hin zu komplexeren Systemen, die auch Glassubstrate mit einbeziehen, ist in Abbildung 1 illustriert.

©

Robin Basten/IMPT, Philipp Gehrke/LZH

©

Robin Basten/IMPT, Philipp Gehrke/LZH

Unsere Forschungsarbeit

Basis für die optische Integration in der Arbeitsgruppe M3 ist eine optische Plattform (s. Abb. 2), die im Präzisionsspritzguss aus Polymer oder auch auf Glas gefertigt wird. Standard für die Feinstrukturierung der Formeinsätze für den Spritzguss sind Fotolithografie und Galvanik. Für die Realisierung auf Glassubstraten können additive Herstellungskonzepte und Beschichtungsverfahren mit Maskierung eingesetzt werden. Die damit erzielbaren Auflösungen im Bereich von Mikrometern sind ausreichend für passive Wellenleiterstrukturen.

Zur Montage und elektrischen Kontaktierung von aktiven optischen Bauteilen wie Lichtquellen und Detektoren wird das Substrat mit elektrischen Leiterbahnen versehen. Eine Möglichkeit ist die metallische Beschichtung mit anschließender lithographischer Strukturierung. Es kommen zudem additive Verfahren wie das Laser-Direktschreiben von Leiterbahnen auf dem Plattformmaterial Polyetheretherketon zum Einsatz.

©

Anna Karoline Rüßeler/LZH

©

Anna Karoline Rüßeler/LZH

Der Einsatz von Glas als Trägermaterial eröffnet zusätzliche Freiheitsgrade insbesondere durch eine präzise Oberflächenqualität mit geringer Rauheit und durch flexible Gestaltungsmöglichkeiten aufgrund der hohen Transparenz in einem weiten Wellenlängenbereich vom ultravioletten Bereich bis hin zum nahen Infrarot.

Optische Gitter (s. Abb. 3) kommen beispielsweise bei Wellenleitern zur Ein- und Auskopplung von Licht oder in optischen Sensoren zum Einsatz. Die Strukturgrößen solcher diffraktiven optischen Elemente liegen deutlich unter einem Mikrometer, so dass die Formeinsätze oder Prägestempel beispielsweise mittels Elektronenstrahllithographie strukturiert werden müssen. Ebenso wie beim Spritzguss stellt die Prozesstechnik beim Präzisionsprägen von Strukturen im sub-Mikrometerbereich eine große Herausforderung dar. Zur Erzielung einer gleichbleibenden Qualität genügt die einmalige Optimierung der Prozessparameter nicht. Stattdessen ist eine Fertigung mit adaptiver Prozesskontrolle in Echtzeit erforderlich.

©

Sebastian Bengsch/IMPT

©

Sebastian Bengsch/IMPT

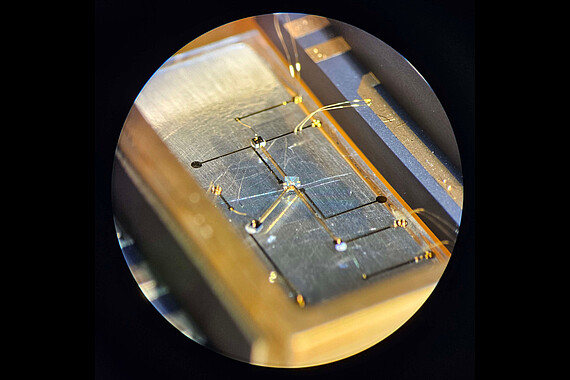

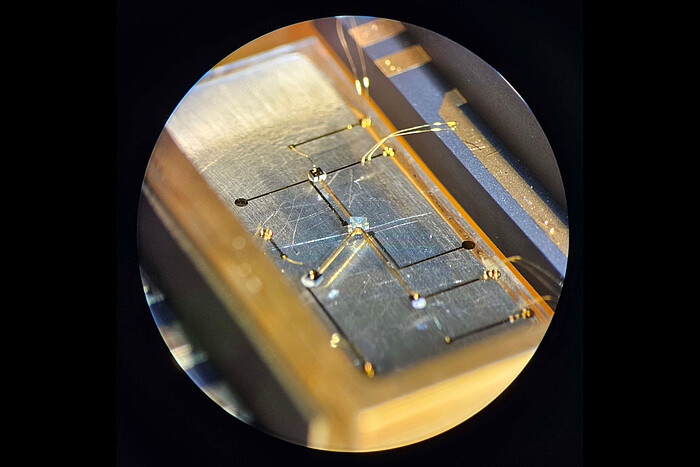

Spektrale Filter und Spiegel mit Abmessungen im Bereich von Mikrometern sind essenzielle Bauteile für die optische Integration. Die Herstellung der Schichtstapel durch Beschichtungsprozesse in Vakuumkammern ist als Batch-Prozess zu verstehen. Dabei werden die Beschichtungen zunächst großflächig hergestellt und anschließend mittels Laser hochpräzise in kleine Plättchen unterteilt (s. Abb. 4). Diese sind nun kompatibel zu der Prozesskette der Mikroplattform-Assemblierung und können beispielweise auf einer wiederablösbaren Folie als Komponente zugeführt zu werden.

©

Anna Karoline Rüßeler/LZH

©

Anna Karoline Rüßeler/LZH

Neben diesen passiven Schichtsystemen forscht die Arbeitsgruppe auch an der Entwicklung von aktiven Schichten. Das Ziel sind optische Filterschichten, deren spektrale Kennlinie durch das Anlegen einer elektrischen Spannung im Betrieb beeinflusst werden kann. Mit derartigen Filtern lassen sich beispielsweise verschiedene optische Signale aus einem optischen Datenstrom auskoppeln oder in ihn einspeisen.

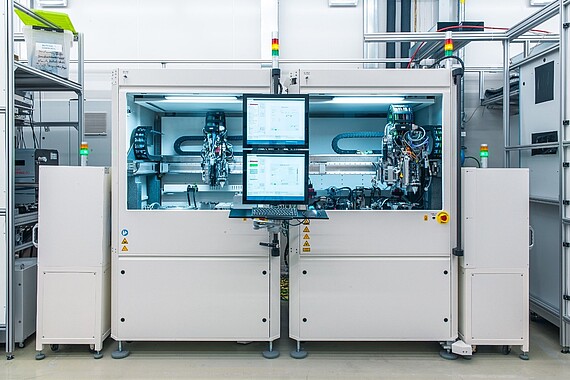

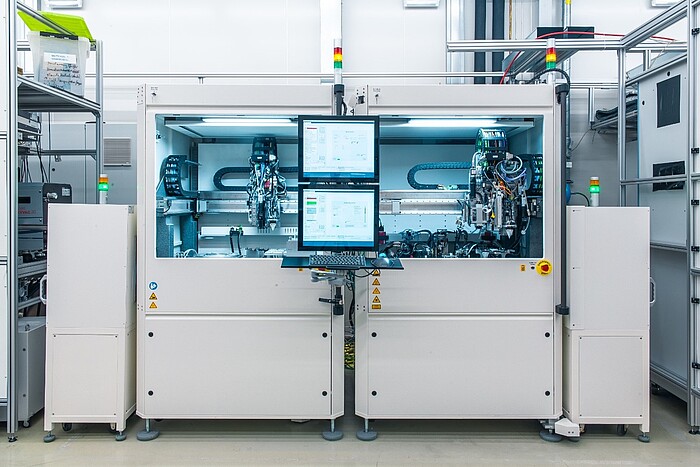

Das Lösen der hauchdünnen Filter- oder Spiegelplättchen vom Trägersubstrat erfolgt mit Hilfe eines Lift-Off-Verfahrens. In einer speziell konfigurierten Pick-and-Place-Anlage (s. Abb. 5) können die Plättchen anschließend in die entsprechenden Aussparungen auf die optische Plattform gesteckt werden. Bevor sie dort fixiert werden, besteht die Möglichkeit einer individuellen aktiven Justierung. Zu diesem Zweck verfügt die spezielle Fertigungsanlage über die Möglichkeit, optische Signale in die Wellenleiter einzukoppeln und aus anderen Wellenleitern entgegenzunehmen.

©

Philipp Gehrke/LZH

©

Philipp Gehrke/LZH

Die Arbeitsgruppe M3 arbeitet in vielfältiger Weise mit den anderen Arbeitsgruppen von PhoenixD zusammen. Beispielsweise bestehen intensive Kooperationen mit dem IHF – Institut für Hochfrequenztechnik – der TU Braunschweig und dem Institut für anorganische Chemie der Leibniz Universität Hannover im Bereich der Entwicklung von Schichtmaterialien, die elektrooptisch schaltbar sind. In diesem Kontext werden auch intensive gemeinsame Forschungsarbeiten mit der Arbeitsgruppe zur Modellierung der entsprechenden Schichtstrukturen durchgeführt. Mit dem HOT – Hannoversches Zentrum für Optische Technologien – werden spezifische Filterkonzepte erarbeitet, die zur Selektion von optischen Signalen in integrierten optischen Systemen eingesetzt werden sollen. Zudem wird die Beschichtung von Dünnstglas als alternatives Verfahren zur Herstellung von miniaturisierten Dünnschichtfiltern für die Arbeiten in der Arbeitsgruppe Additive und subtraktive Fertigung erforscht. Mit dem ITA – Institut für Transport- und Automatisierungstechnik – besteht eine enge Kooperation im Bereich der Bare-Die-Dioden. Die optische Mikroplattform nutzt beispielsweise die Technologie des hochpräzisen Wirebondings des ITA für die elektrische Kontaktierung der eingesetzten Dioden.

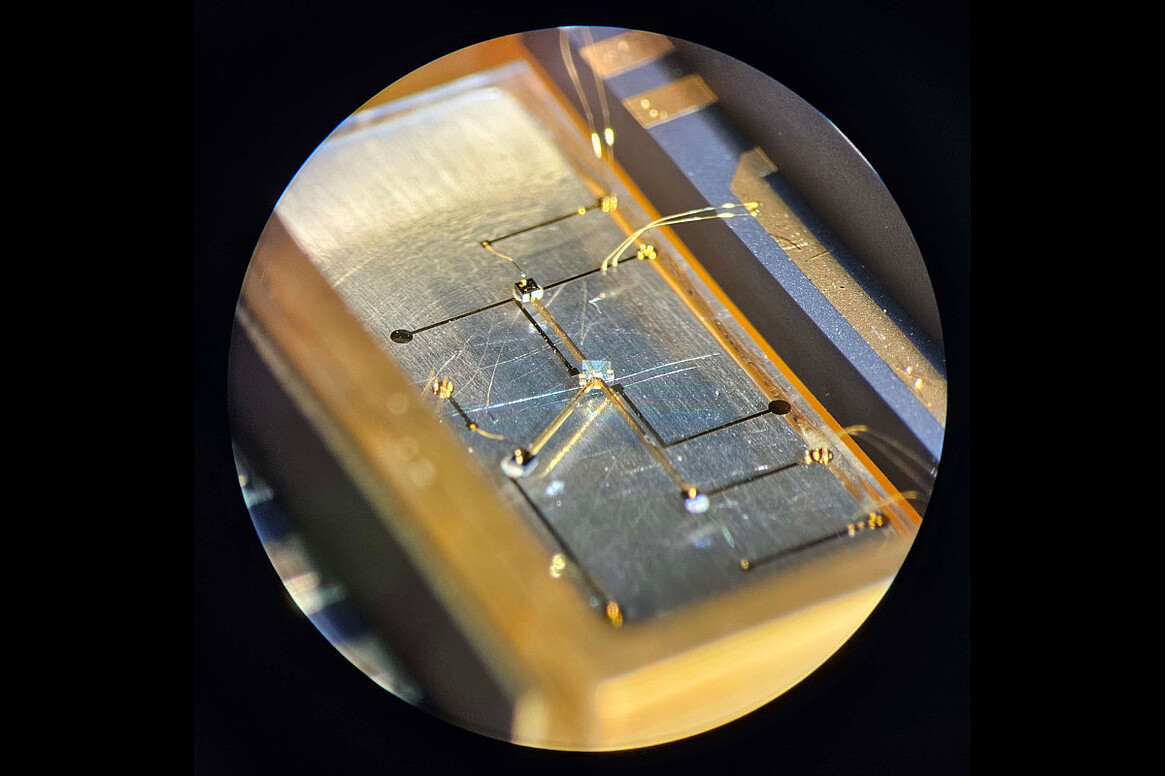

In den Abbildungen 6 bis 9 sind aktuelle Beispiele für die im Zuge der Kooperationen entwickelten photonischen Aufbautechniken zusammengestellt. Mittlerweile lassen sich freitragende Filter (s. Abb. 6) zusammen mit anderen Bauteilen (s. Abb. 7) in optische Schaltkreise integrieren und zu Funktionsgruppen zusammenstellen (s. Abb. 8).

©

Philipp Gehrke/LZH

©

Philipp Gehrke/LZH

©

Philipp Gehrke, Anna Karoline Rüßeler/LZH

©

Philipp Gehrke, Anna Karoline Rüßeler/LZH

©

Birger Reitz/ITA

©

Birger Reitz/ITA

In Kooperation mit der Arbeitsgruppe des IHF an der TU Braunschweig konnte eine elektrisch schaltbare Fabry-Pérot Struktur durch Kombination zweier Dünnschichtreflektoren realisiert werden. Die Schaltfunktion wird dabei ausgeführt durch eine Schicht aus amorphem Polykarbonat, das mit einem elektrisch gepolten Chromophor dotiert ist. Dieses Material erreicht einen sehr hohen elektrooptischen Koeffizienten von bis zu 220pm/V und ermöglicht damit in Kombination mit in den Schichtstrukturen einstellbaren hohen Feldstärken eine große Schaltdynamik. In Abbildung 9 ist die Integration eines entsprechenden Schalters mit zwei substratfreien Reflektoren in einen optischen Schaltkreis dargestellt. Die beiden freitragenden Schichtsysteme sind deutlich zu erkennen, wobei der Spiegel mit der schaltenden Beschichtung eine grünliche Oberfläche aufweist.

Weitergehende Ziele der Arbeitsgruppe konzentrieren sich auf die Herstellung von komplexeren Baugruppen und die Integration weiterer optischer Elemente. Ein zusätzlicher Schwerpunkt liegt auf der Erprobung neuer Konzepte und optischer Materialien für elektrooptische Schalter auf Dünnschichtbasis.

©

Anna Karoline Rüßeler/LZH

©

Anna Karoline Rüßeler/LZH

Ansprechpartner

30419 Hannover